Deckkraft

Das Heraustrennen des Achterdecks war eine Angelegenheit, bei der die Entscheidung sicher schwerer gewogen hat als die Ausführung. Denn mit den notwendigen Werkzeugen ging es eigentlich recht schnell und wurde sogar (bis auf ein paar Ecken am Heck) leidlich gerade.

Aber wie Tom Petty es mal so schön formulierte: “What goes up, must come down.” Im Endeffekt muss das Deck wieder da hin, wo es hingehört, dabei schon auch wasserdicht schließen, andererseits aber gedönsfrei zu entnehmen sein, weil ja das genau der Grund war, warum man das Deck herausnehmbar gestaltet hat.

Das ist natürlich auch wieder eine Frage der Grundphilosophie. An sich könnte man das Deck schon einfach rundherum anschrauben. Wenn man die Schrauben ordentlich versenkt und die Schraubenköpfe in feinem Decksgrün anlackiert, sollte das halbwegs anzuschauen sein. Aber es wären halt doch sichtbare Schrauben. Ok, man könnte ja kleine M2-Schrauben nehmen, die fallen nicht so auf.

Und ja, bleibt man beim LiFePo-Akku, ist es ja fast nicht mehr nötig, das Deck zu öffnen außer zu allfälligen Werftaufenthalten, denn den Akku könnte man ja eingebaut laden und so alles an Technik unter dem Deck funktioniert, wäre ein Entfernen des Decks eher die Ausnahme.

Könnte, wäre. Zu viele Konjunktive.

Weil man ja sich und seine Modellkreationen kennt, ist natürlich klar, was mit hoher Sicherheit passieren wird, wenn man die Decksbefestigung eher “kleinteilig” ausführt, sodaß das Öffnen und Schließen mit einer Viertelstunde Schräubchen drehen verbunden ist: Es wird am Anfang hundertmal notwendig sein.

Ich sah mich also schon am Steinbrücker Teich, umgeben von Spaziergängern, deren Attitüde langsam von “interessiert” nach “schadenfroh” kippt, weil sie mich beim wiederholten K(r)ampf mit einem Rudel M2-Schrauben beobachten müssen. Nee, lass mal.

Dabei ist zugegebenermaßen der neuralgischste Punkt der Abschluss der Heckwanne, freilich habe ich ausgerechnet da bislang noch keine Lösung gefunden, die auf einfache Weise Verriegelung und absolute Wasserdichtigkeit vereint (das Ende der Wanne liegt knapp unter der Wasserlinie). Dazu also später mehr.

Für die grundsätzliche Decksbefestigung haben mich aber im Abstand von ein paar Tagen gleich zwei Geistesblitze ereilt (was statistisch gesehen bedeutet, dass für den Rest des Jahres nicht mehr mit allzuviel Erleuchtung zu rechnen ist).

Erste Erkenntnis: Die vordere Schnittkante des Decks hatte ich ja so gelegt, dass die beiden seitlichen Kästen am Aufbau den Schnitt überdecken. Die Kästen sind hohl und nach unten offen. Wenn ich jetzt also die Befestigung so anordne, dass die Kästen sie nachher abdecken, reichen ein paar hurtig selbstgedruckte Rändelmuttern problemlos aus und machen Werkzeug überflüssig. Also habe ich fluchtende Bohrungen durch Deck und den von mir eingezogenen Querspant gemacht, zwei M3-Schrauben von unten durchgesteckt, Rändelmuttern draufgeschraubt, that’s it.

Die Rändelmutter muss nicht schön sein, denn…

…man sieht ja nachher nichts davon.

Der unterschiedliche Glanz des Decks rührt im Übrigen daher, dass ich den abnehmbaren Teil wegen leider unumgänglicher Nacharbeiten noch nicht mit Klarlack versiegelt habe.

Höhe Maschinenraum ist also alles klar, bleibt das andere Ende des Decks. Am Heck gibt es leider wenig Möglichkeiten, etwas zu verbergen. Keine Aufbauten, die als Verstecke dienen könnten… Ratlosigkeit wabert durch die Werkstatt.

Ein paar Tage später, eigentlich im Kontext “Reling” schaue ich mir ein paar Werftbilder der “HAMBURG” an und noch einmal flasht mich ein Gedanke: Die Poller! Wenn ich die Poller als Rändelmuttern benutze, hätte ich zwei Fixpunkte am Heck, mit denen ich das Deck perfekt festlegen könnte…!

Also habe ich die mitgelieferten 3D-Teile der Poller herausgesucht und einen kleinen Nachteil meines schönen neuen Plans erkannt: Die Sockel sind eckig, was beim Anschrauben über kurz oder kurz zu fiesen Kratzern führen dürfte, die aber durch den Sockel nicht abgedeckt werden würden.

Nachdem kurz das Knirschen meiner Hirnzahnräder das einzige Geräusch in der Kellerwerft ist, wird mir klar, dass sich das recht einfach lösen lässt, indem man die Sockel fest aufs Deck montiert und nur den runden Poller als Rändelmutter benutzt. Nächste Frage: Die Poller des Bausatzes auseinandersägen? Aus den Erfahrungen mit der Elastizität der (Resindruck-)3D-Teile des Bausatzes – lieber nicht. Man könnte darauf warten, wann beim Anschrauben entweder Poller oder Sockel reißen würden. Außerdem könnte ich nicht gewährleisten, dass ich nicht schon beim Zerteilen Kernschrott daraus machen würde.

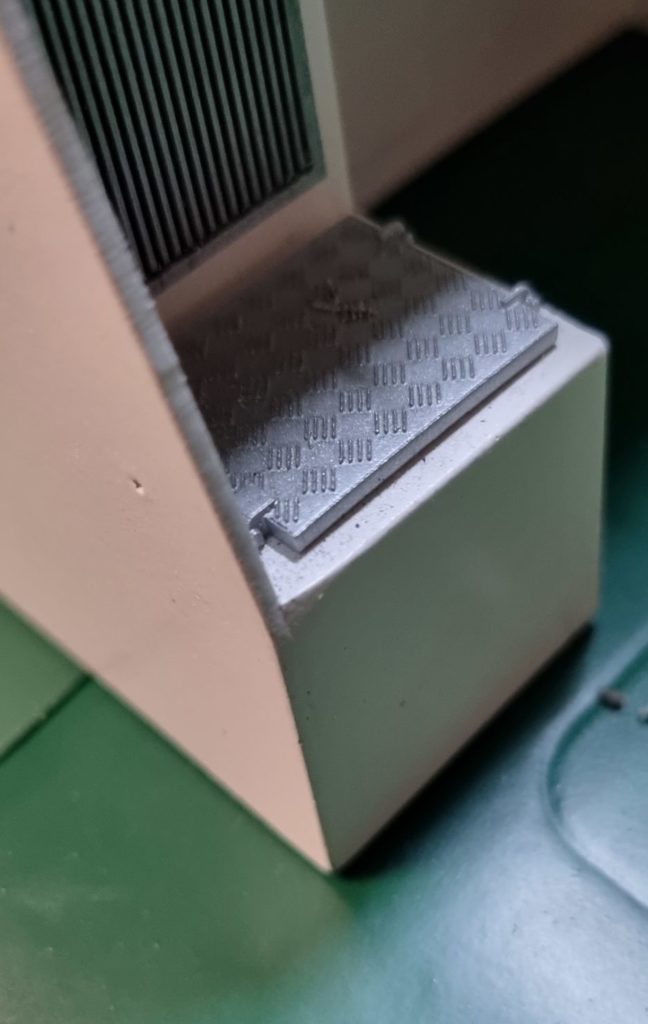

Aber alles müßig. Schnell sind entsprechende Teile in SketchUp konstruiert und aus zähem PETG gedruckt. In die Poller schmelze ich M3-Gewindebuchsen ein.

Dann werden die (an die leichte Schräge des Decks angepassten) Sockelplatten aufs Deck geklebt, die 3,2mm-Löcher für die auch hier von unten durch den eingeklebten Verstärkungsrand gesteckten Schrauben gebohrt, die dank vorheriger genauer Platzierung des Decks gut fluchten.

Poller draufschrauben, Deck sitzt. Jetzt müssen nur noch die Sockel ein bißchen angespachtelt und beilackiert werden.

Wieder ein Problem gelöst. Die größte Abdichtungsherausforderung schwelt ganz in der Nähe: Wie bereits oben erwähnt, schwimmt und sinkt dieses Schiff mit der Dichtigkeit des Tochterboot-Wannen-Endes.

Und ich habe meine Geistesblitze für die nächsten drei Jahre schon verbraucht.